×

×

Ручные машины для дозирования клея требуют вмешательства оператора, что обеспечивает гибкость для пользовательских приложений, таких как сборка мебели. Эти системы позволяют пользователям контролировать процесс нанесения клея, предлагая адаптируемое решение для уникальных производственных потребностей. В свою очередь, автоматизированные системы дозирования повышают эффективность за счет обеспечения последовательного нанесения клея и снижения трудовых затрат. Согласно рыночным тенденциям, наблюдается, что около 60% промышленных процессов переходят к автоматизации из-за возрастающего спроса на точность.

Автоматизированные системы подходят для таких сред, как упаковочные линии, где последовательное применение ускоряет производство и снижает человеческий фактор. Переход к автоматизации подчеркивает ее роль в повышении операционной эффективности во многих отраслях, обеспечивая надежность и высокую пропускную способность, которых могут не обеспечить ручные системы.

Машины для дозирования клея с УФ-отверждением используют ультрафиолетовый свет для быстрого отверждения адгезивов, значительно сокращая время высыхания. Эта технология становится ключевой в таких отраслях, как электроника и автомобилестроение, где высокие скорости обработки необходимы для поддержания высоких уровней производительности. Статистически продукты, отвержденные с использованием УФ-клеев, демонстрируют лучшую химическую стойкость и силу соединения, что важно для высокотехнологичных приложений, где нельзя компрометировать производительность.

Интеграция систем УФ-отверждения в традиционные рабочие процессы существенно влияет на производственные графики, минимизируя периоды ожидания отверждения клея. Эта интеграция не только ускоряет процессы, но и повышает качество готовых продуктов, закрепляя УФ-отверждение как промышленный стандарт.

В предварительной упаковке точное нанесение клея критически важно для сохранения целостности и пригодности продукции. Специализированные машины для нанесения клея в этом секторе обеспечивают соблюдение регулирующих стандартов и соответствуют ожиданиям потребителей, прямо влияя на качество продукта. По данным отраслевых отчетов, наблюдается значительный рост спроса на решения для предварительной упаковки, демонстрирующий темпы роста рынка примерно 15% ежегодно.

Машины для наполнения конусов, адаптированные к этой нише, повышают операционную эффективность и минимизируют отходы. Точным контролем количества клея, наносимого на поверхность, эти машины играют ключевую роль в оптимизации процесса упаковки и обеспечении постоянного качества продукции, что необходимо для поддержания конкурентных преимуществ на растущем рынке.

Точность имеет решающее значение при нанесении клея для обеспечения качества продукции, особенно там, где требуются точные измерения. Стандарты в этой области часто измеряются в микронах, с повторяемостью обычно в пределах +\/– 0,1 мм. Точные диспенсеры помогают сократить потери материала и обеспечить прочное склеивание, факторы, которые являются важными в таких отраслях, как автомобильная и авиакосмическая промышленность. Инвестиции в точные системы нанесения клея могут принести до 30% возврата инвестиций за счет снижения затрат на материалы и поддержания высокого качества продукции.

В производстве поддержание баланса между скоростью и последовательностью нанесения клея критически важно для обеспечения эффективности производства. Исследования показывают, что производители часто сталкиваются с проблемами при выборе одного из этих факторов в ущерб другому, что может повлиять на общий рабочий процесс и эффективность. Однако, адаптируя методы нанесения клея, производители могут оптимизировать как скорость, так и последовательность, тем самым улучшая операционные процессы. Анализ случаев показывает, что совершенствование этих методов может значительно улучшить результаты производства.

Успех в разнообразных производственных задачах часто зависит от выбора диспенсеров для клея, совместимых с различными адгезивными материалами. Производители обычно используют разные типы клеев, такие как ПВА и эпоксидная смола, адаптированные под конкретные потребности проекта. Таким образом, гибкие системы дозирования являются ключевыми. Исследования показывают, что проблемы совместимости могут привести к значительным задержкам и дефектам, подчеркивая необходимость универсальных систем, которые эффективно поддерживают широкий спектр материалов. Надежность в многофункциональности диспенсера клея обеспечивает плавную интеграцию в различные производственные среды.

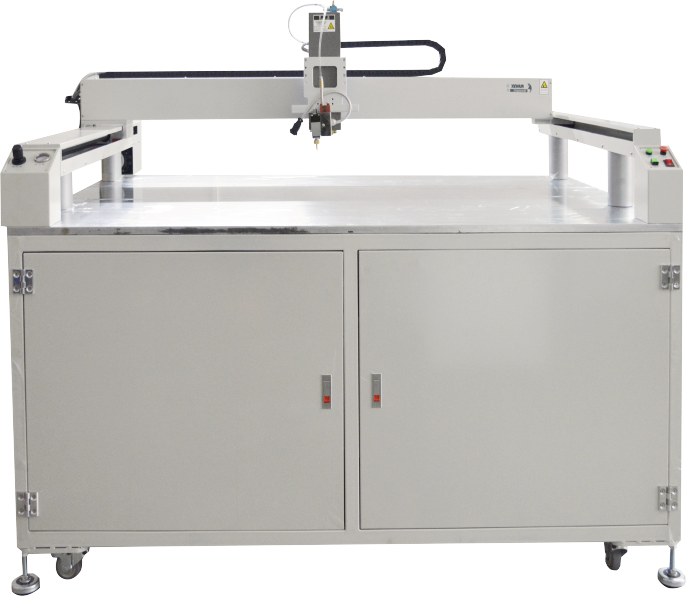

Этот автоматический 3-осевой клеевой аппарат большого формата тщательно разработан для высокоточных приложений, что делает его незаменимым в различных отраслях, таких как мебель, автомобилестроение и авиакосмическая промышленность. Его щедрая рабочая область, размером 1300 см в ширину на 1000 см в глубину, обеспечивает полное покрытие, минимизируя необходимость множественных изменений установки во время производственных процессов. Пользователи высоко оценили машину, отметив впечатляющий рост производительности на 20% для производителей, которые внедряют эту технологию в свои рабочие процессы. Снижая потери материалов и обеспечивая прочное склеивание, она демонстрирует стандарты точного нанесения клея.

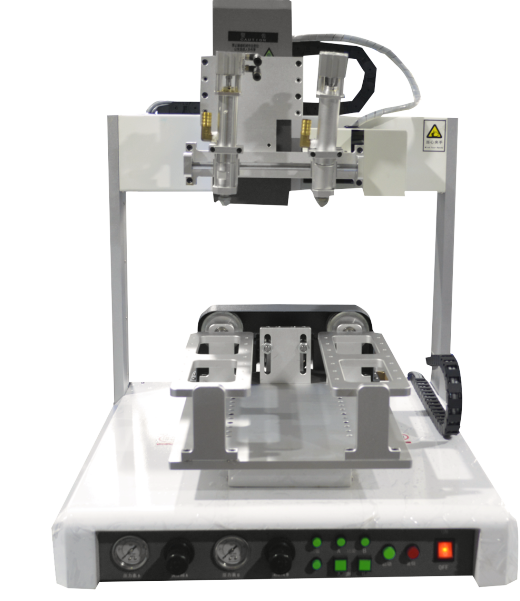

Этот Четырехосевая система переворотного дозирования выделяется своей уникальной способностью управлять сложными геометриями, давая производителям возможность развивать передовые технологии и дизайны. Она обеспечивает гибкое применение материалов, тем самым повышая конкурентоспособность на рынке для компаний, использующих эту систему. Отраслевые исследования показывают, что организации, применяющие Четырехосевую Систему, часто сообщают об улучшении производственных сроков и значительном снижении объема переработки на 25%. Это делает систему подходящей для отраслей, где точность и эффективность имеют первостепенное значение, таких как автомобилестроение и производство электроники.

Этот XY-300TM известна своими возможностями быстрого нанесения, что делает её идеальным выбором для производственных сред с большим объемом продукции. Благодаря прочной конструкции она достигает до 1000 мл нанесения клея в минуту благодаря передовым технологиям управления, которые обеспечивают стабильность нанесения на высоких скоростях. Это технологическое преимущество приводит к снижению операционных расходов и увеличению производительности на 30%, превышая показатели традиционных моделей. Таким образом, XY-300TM представляет собой лучший выбор для компаний, стремящихся эффективно масштабировать свои производственные линии без ущерба для качества и точности.

Попадание воздуха в системы нанесения клея может привести к нестабильному нанесению, что представляет серьезную угрозу для качества конечного продукта. Для поддержания последовательности важно реализовать техники отвода воздуха и проводить регулярные проверки обслуживания. Внедрение этих практик может значительно снизить проблемы, связанные с воздухом, в линиях клея, обеспечивая более надежное нанесение клея. Лучшие практики включают постоянный мониторинг и необходимые корректировки, которые повышают надежность нанесения клея и снижают количество дефектов. Избегание попадания воздуха является ключевым для поддержания стабильного дозирования жидкости, как отмечено в исследованиях дозирования жидкостей.

Правильная калибровка диспенсеров для клея является важной, особенно в деревообработке, где точность обеспечивает прочность соединений. Установление регулярного графика калибровки и использование цифровых средств измерения могут обеспечить необходимую точность и воспроизводимость. Это гарантирует, что диспенсеры для клея в деревообработке наносят клей правильно. Статистические данные показывают, что эффективная калибровка может сократить расход клея на 15%, значительно повысив общую производительность. Внедрение комплексных методик калибровки позволяет производителям не только поддерживать качество, но и увеличивать прибыль за счет снижения стоимости материалов.

Регулярное обслуживание систем заполнения конусов критически важно для продления их срока службы и обеспечения надежной работы, особенно в условиях высокой нагрузки. Создание и соблюдение чек-листа по обслуживанию помогает эффективно устранить распространенные проблемы, такие как засорение и нестабильные скорости потока. Отраслевые стандарты рекомендуют планировать обслуживание каждые шесть месяцев, чтобы избежать значительного простоя и дорогостоящего ремонта. Эти протоколы схожи с теми, что применяются при обслуживании клеевых систем, гарантируя оптимальную долгосрочную производительность. Для пользователей данных систем своевременное обслуживание является незаменимым для поддержания операционной эффективности.